Von der Shearografie zur Druckprüfung

Mit der „Interferometric Tire Tester“-Serie (ITT) hat SDS Systemtechnik im vergangenen Jahrzehnt einen wesentlichen Beitrag zur Qualitätsprüfung von Reifen geleistet. Die Produktpalette des Unternehmens aus dem baden-württembergischen Calw reicht von Anwendungen für Motorrad-, Renn-, Pkw-, Lkw-, Bus- und Flugzeugreifen bis hin zu speziellen Anwendungen für OTR-Reifen mit einem Außendurchmesser von 4,2 Metern. Was aber genau findet eigentlich bei der Shearographie statt, wie von SDS angeboten?

Die Technik der ITT-Serie arbeitet nach dem so genannten „Speckle Shearing”-Verfahren. Das Messsystem besteht aus einer oder mehreren geschlossenen optischen Einrichtungen, bestehend aus einem integrierten Inferferometer mit CCD-Kamera und mehreren Laserdioden mit integrierter Optik. Während der Messprozedur wird der Reifen in der Vakuumkammer durch einen Druckunterschied belastet. Zwei phasenverschobene Bilder werden dann überlagert und verarbeitet. Das Testergebnis zeigt Fehlstellen wie Separationen, Delaminationen, Lufteinschlüsse etc. Allerdings dürfen Fehlstellen nicht nach außen hin offen sein. Ein kompletter Testzyklus besteht in der Regel aus drei Scans und der Reifen muss – entweder manuell oder automatisch – gewendet werden. An diesem Punkt stößt die Shearografie an ihre Grenzen. Die Wulst-zu-Wulst-Prüfung erhöht mit Wenden und entsprechenden Ruhezeiten die Zykluszeit. Typische Seitenwand- und Strukturschäden erzeugen keine typische Separation und bleiben so unerkannt.

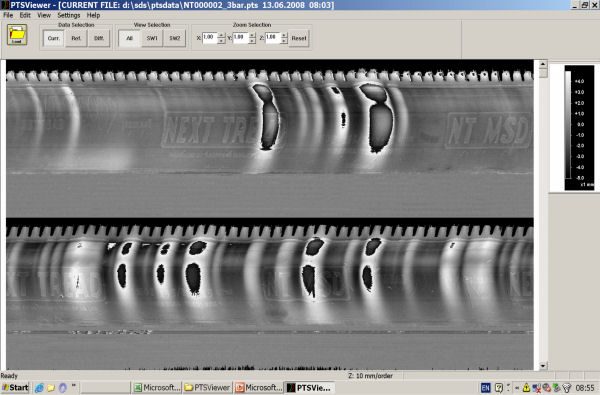

Es galt folglich ein neues Testverfahren zu finden, bei dem die Reifenstruktur so belastet wird, dass diese Schäden auch erkennbar werden. Nichts lag näher, als den Reifen mit Druck zu belasten, der eine entsprechende Verformung erzeugt, die dann – im Gegensatz zu den seit langem bekannten Druckprüfständer – automatisch und sicher erkannt werde, so das Unternehmen in einer Mitteilung. Mit der „PTS“ (Pressure Test System) hat SDS Systemtechnik im Jahr 2008 ein System eingeführt, das Strukturschäden in der Seitenwand und auch Lauffläche zuverlässig und wiederholbar automatisch erkennt. Weiterhin können die Reifengeometrie und Geometrieabweichung erfasst und verarbeitet werden.

Im ersten Schritt des Testablaufs der PTS-Druckprüfung werden beide Seitenwände unter verschiedenen Druckstufen gemessen. Danach werden die unterschiedlichen Messergebnisse verglichen und in einem linearen Koordinatensystem dargestellt. Die Auswertung zeigt dann unregelmäßige Verformungen aufgrund von Ermüdungsbrüchen, Stauchungen, gerissenen Karkassenfäden usw.

„Zum ersten Mal existiert eine zuverlässige Lösung, die Strukturschäden sicher und wiederholbar erkennt. Zusammen mit den Interferomtric Tire Tester von SDS kann so eine ganzheitliche Beurteilung der Karkassqualität stattfinden, um eine maximale Produktqualität zu gewährleisten“, heißt es abschließend.

Schreiben Sie einen Kommentar

An Diskussionen teilnehmenHinterlassen Sie uns einen Kommentar!